膜分离技术在提取中药有效成分中的应用

中药通常含有生物碱、黄酮类、苷类、蒽醌酮类、蛋白质、多糖、鞣质、树脂、淀粉等,化学成分非常复杂。研究表明中药的活性成分分子量一般不超过1000,而无活性成分的分子量大多在50000以上。传统的中药提取生产方式,表现出很多自身难以克服的不足和缺陷,己不能适应现代制药技术的发展及患者对药品质量的要求。

膜技术与常规的离心分离、沉降、过滤、萃取等方法相比,具有明显的潜在优势:可连续生产,分离效率高,有效成分保留率高;膜分离过程没有相变,具有节能、高效特点,且无二次污染;操作过程一般比较简单,经济性好;可在常温下连续操作, 特别适用于热敏性物质的处理。可有效地克服无效成份量大而有效成分量低等共性缺点,将中药制成品质精良、疗效显著的现代制剂。

1、超滤膜在中药液体制剂生产中的位置

在中药液体制剂生产过程中,膜分离技术主要用于二个生产位置,一是用在提取液除杂分离工序,二是用在制剂除杂(除热源)分离工序。确定工艺位置时,要考虑物料、膜材、药质要求和生产过程特性要求及影响。超滤膜具有代替冷沉和醇沉除杂的功能,提高收率缩短生产周期。

2、超滤膜分离工艺条件的选定

膜工艺位置选定后,将根据膜材结构特点、属性、功能特征等选膜材;根据药品物料分子结构、化学性质、流变学特性要求等选膜组件形式;根据试验数据,药品质量等要求选膜级别; 根据工艺流程和验证要求配置系统。常用的UF有卷式膜、管式膜、中空纤维膜、板式膜等。

2.1、物料、膜材特性及影响

1)、提取液成分和膜材影响超滤质量及效率。生产试验中发现同一工艺参数药液过同级别膜,膜材不同时透过率不同( SHL品种PES透过率为91%、CA为96%);试验中还显示同级别膜过滤酚酸类金银花提取液过滤速度大于木脂素类连翘提取液,连翘提取液过滤速度大于黄酮类黄芩提取液。另有试验数据显示PS超滤膜对生物碱类分离成分透过率影响明显,即用1万分子量CA膜超滤枳实药液时辛弗林透过率为99%,用PA膜超滤辛弗林透过率为33.3%。挥发油成分在过1万分子量PS、CA膜时,透过率仅为11.6%和17.53%,而超滤有机酸、单萜苷和环烯醚萜等成分时透过率可达到94%以上,用1万分子量CA。膜过滤牡丹皮的丹皮酚类成分时透过率仅能达到53.1%,说明药液成分及膜材影响有效成分的透过率,药物分子量与膜分子量不是对称概念。

2)、新膜和不同膜材吸附性不同。试验数据显示1万分子量PS膜材超滤黄芩药液时,首次黄芩苷收率为53.8%,二次黄芩苷收率为71.8%,三次超滤时黄芩苷收率为80.6%,以后逐次增加收率;2万分子量CA膜材中空纤维膜首次超滤黄芩药液黄芩苷收率为93.7%,二次超滤时收率为95.2%,以后逐次增加收率。

2.2、生产工艺过程要求及影响

由于产品生产中会遇到单复方制剂提取料液的浊度、PH 高低、热变温度及时间、浓度、粘度、导电性、金属离子、通量透过速率、压力、过滤时间、膜清洗、再生时间和精滤前预处理水平等影响,这些都将直接影响到膜组件及过滤器选用。

2.2.1、超滤前预处理

规模化提取液的预过滤可选用0.65-1.2μm错流微滤膜,或直接选用2-7万左右分子量无机膜进行超滤。

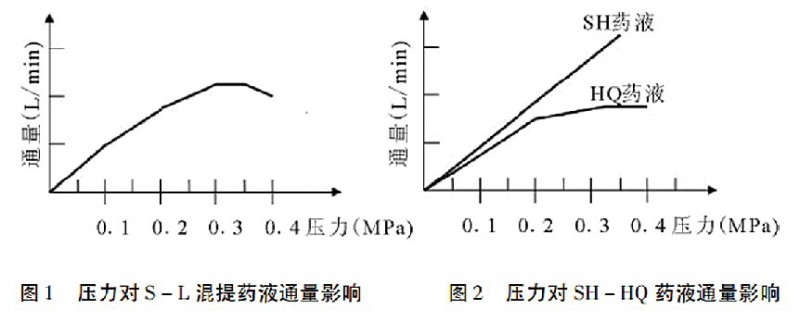

2.2.2、浓度对料液通量透过速率、截留率的影响A产品生产中超滤药液的通量与压力关系曲线如下,(图1)为膜压力对S-L药液(1.5mg/mL)通量影响曲线,即0.3MPa压力前通量增加,随后开始降低,总通量与膜面成正比; (图2)为膜压力对SH、HQ药液(0.8mg/mL,12mg/mL) 通量影响曲线,SH药液膜通量与压力 成线性关系,HQ药液高通量仅在0.25MPa压力前成线性关系,其后压力增加但通量增加不多。

2.2.3、料液PH值(离子强度)对料液通量的影响

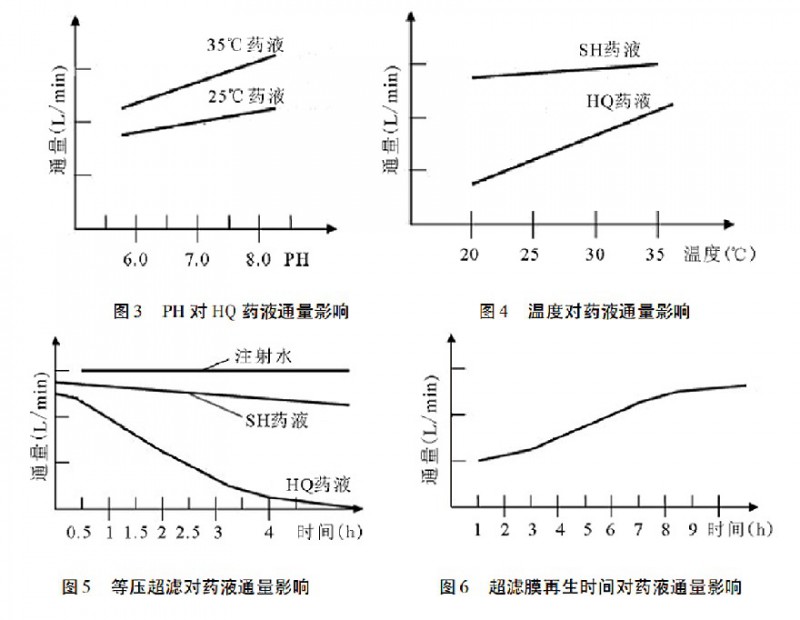

(图3)显示料液PH值对料液通量有影响,药液PH值变化会导致一部分料液发生化学变化和溶解性,比如HQ是碱溶物药液,PH值低时则通量降低(同时截留率增加),酸溶物料其过滤特性与HQ相反。

2.2.4、温度对料液透过速率、截留率的影响

由(图4)和(图3)可以看出,料液温度增高药液通量透过速率提高,截留率则降低。普通膜对料温的适应范围4~35℃,耐温膜可以达到50~70℃或更高。料液温度低时粘度增加通量也随之下降;还有些含有酯类成份多的药液在4℃以下时开始凝聚成聚合物,并从料液中“析出”,一些可溶性体开始变成半不溶物体料液这些物理特性会影响药液截收率,使酯类和极性小的药液不易过滤分离。

2.2.5、超滤时间及再生(浸泡)时间对通量的影响

膜通量的变化常常伴有膜的污染、劣化问题、通量和截留率的变化。药液过滤及再生时间(通量)与膜材组件型式、料液洁净理化指标参数等有直接关系,PC材质的亲水膜水溶液则易通过且不易污染,若药液中杂质或粘稠物较多,过滤面积较小流量又大,滤膜通量则会在很短的时内迅速降低,初滤后药液进入UF一般可运行3h左右,HQ药液等压和不等压对通量的影响见(图5与图6),料液通量等压下运行一般在0.5h后开始下降;UF清洗再生时,要考虑膜材、污染物和清洗剂特性,用0.1%~0.15%NaOH 溶液清洗超滤膜的再生时间一般不应少于6h,否则易影响膜的使用寿命和截留、通量和效率。

生产及试验数据显示,提取工序使用2~7万左右分子量超滤膜,可去除大部分不溶性杂质;在液体制剂工序使用0.5~2万左右分子量超滤膜可去大分子等杂质及热原,中药成分类别和膜材料等因素对中药成分透过率及通量有明显影响。

膜分离技术在中药产业中的应用主要涉及以下几个方面:提取中药有效成分,制备中药注射剂、中药口服液、中药浸膏、中药药酒等。

1、提取中药有效成分

用膜分离法提取中药中的活性物质,可克服常规方法提取率低,消耗大量有机溶媒,操作复杂的缺点。对于几千分子量以上的中药成分采用超滤膜分离技术进行浓缩,滤除药液中水分和小分子量杂质可达到节省能耗提高药品纯度的效果。

2、制备中草药注射剂

应用膜分离技术除杂、除菌、除热原,无需高温或其它化学方法,在常温下进行,效果好,完全能达到药典要求。采用超滤膜去除中药注射剂中的热原,可缩短生产周期,且大大提高产品稳定性。由于中药液中药效成分,如黄酮类、生物碱类、总昔类等成分,其相对分子质量都在1000以下,因此超滤膜并不会截留药液中的有效成分,在热原去除的同时,还可以相应增加产品收率,比用活性炭等吸附剂吸附除热原、高温消毒除热原的传统方法优越许多。注射剂使用超滤除热原除菌是最适合的,可以使产品达到静脉注射剂的质量标准。

3、制备中药口服液

将膜技术用于口服液的制备,可以省去醇沉、水沉、浓缩、过滤、冷沉、灭菌等工序,大大节省了工时,缩短了生产周期,尤其是避免了因加热灭菌,而出现的絮状沉淀。与采用传统工艺制备的成品制剂相比,超滤法不仅能够更好地除去杂质,并能有效地保留原方配伍成分,有效成分损失较少,成品稳定性优于传统产品。

4、制备中药浸膏

先将中药材用水煎煮,提取有效成分,再经过过滤、浓缩、干燥,制成片状或丸状等剂型。所得的制剂中,常含有大量杂质,如淀粉、多糖、蛋白质、树脂、粘液质等,使得浸膏制剂存在崩解缓慢、服用量大等缺点。用膜技术制备的中药浸膏,可以克服采用传统方法所制备的中药浸膏制剂崩解缓慢的缺点,缩小后浸膏的体积为原来的20%-30%,使各种内服固体剂型药量减少,同时可提高浸膏中有效成分的含量。

5、制备药酒

膜分离技术用于药酒生产可提高药酒的澄明度,采用膜分离技术进行制备中华鹿龟神酒的工艺研究,研究表明:采用膜分离技术制备中药勾兑酒,对提高成品酒的内在质量、稳定性和澄明度有良好效果,提高了中药保健酒的质量、营养及功能。

膜分离技术在中药生产中的应用展望

膜分离技术是对传统分离技术的一次革命,它应用于中药现代研究中具有许多传统方法无法比拟的优点,在滤除杂质,提高注射用水质量,改变传统中药生产工艺,提高中药制剂质量,减少服用剂量,提高生产效率,低环境污染等方面起到了积极的作用,为中药有效部位的筛选提供了新的模式和途径,具有良好的应用前景。随着中药现代化研究的不断深入,适用于中药特殊要求的膜材质和膜成套设备的研究开发,膜分离技术中存在的问题将得到很好的解决,膜分离技术必将推动中药生产工业的发展,为社会带来巨大的经济效益和社会效益。