1 引言

多年以来,实验室通常依照 VDI 3926(或类似指南)来测试脉冲喷吹清灰对滤料的特性以及提供很多有价值的信息,同时也预测滤料喷吹清灰后的效果 [1,2]。另一方面,仅依赖少量的平板过滤样本的测试结果来预测袋式除尘器脉冲喷吹的效果显然是存在问题的。在笔者看来,目前还没有将喷吹和测试同时进行的对比分析报道出现。

本文首次以 3×3(3行每行 3个滤袋)的每袋 1.25m长的滤袋进行测试,并给出其设计和动态特性,尤其是通过仪器测试得到如清灰阻力,过滤风速,粉尘容量和粉尘分离量等在线运行数据。进而深入讨论了两种不同类型的设备基于同一表面风速及脉冲清灰阻力的差别,测试了现场运行中滤袋的气流速率及清灰阻力。 VDI测试仪器的运行参数与以上测试分开进行,同时调查了相邻的除尘器二次扬尘效应。

2 实验装置及方法

平面过滤测试装置

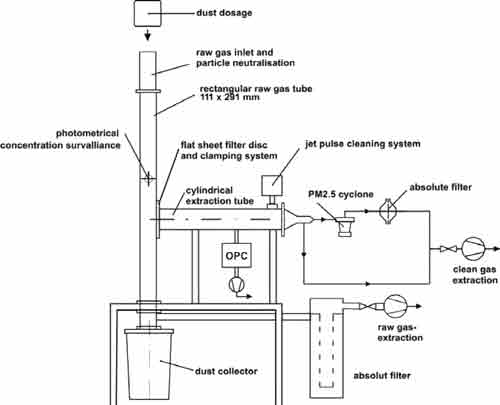

采用 VDI测试装置( VDI 3926,Type1)搭建测试平面过滤测试装置,粉尘通过带刷的分离系统分离并在进入矩形风道前预先通过85Kr辐射源处理。采用连续光度测试仪对粉尘质量浓度进行逆向观测。部分含尘气体一段时间后通过平面过滤材料过滤进入十字区域。本实验中,过滤前后的最大压差将触发脉冲喷吹进行清灰。在清洁气体侧,安装一个等速抽离器并用特制的光学粒子校正计数器 [3]进行颗粒物分析,直接测量 PM2.5质量发尘量。

喷吹管之后的另一个等速提取端口将划分到一个处理 PM2.5旋风器( 1m3/h)[2]及另一支路。粉尘收集在旋风器之后的玻璃纤维过滤器进行总质量浓度分析。

测试条件选择来自 VDI 3926中:过滤器表面风速为 3.3cm/s;颗粒浓度为 10g/m3。用于提供脉冲清灰的储气罐内初始压力为 5bar,然而如后来清灰强度实验所示,为了在VDI平台和布袋除尘器试验台达到相同的清灰条件,将最大压差设定为 1500Pa,这高于清洁滤袋初始压降。

过滤器的性能一般以残余压降,过滤器的循环时间,以及每次循环中每平方米过滤材料表面排放 PM2.5的质量作为评价基础指标。此外, PM2.5的平均浓度(每个周期的平均值)根据每个周期排放量和相应的周期来确定。每个周期的平均浓度和总质量由过滤器特性的不同而不同。

图1 根据 VDI/DIN 3926设计用于颗粒物分析的平板过滤器实验装置图

袋式过滤器试验台试验

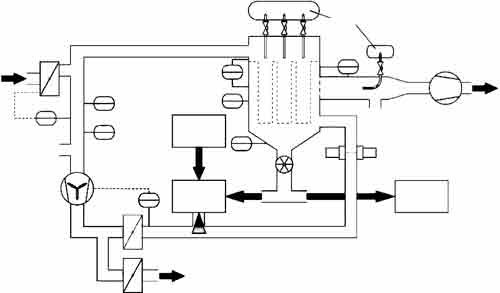

本试验台由滤袋组成的特殊过滤器,箱体中由 3行(每行 3个)滤袋( NBFH)构成。每袋配有一个单独的喷吹管,储气罐及喷吹阀组成的清理部件。本文对逐行( RBR)清灰和逐袋清灰( BBB)均进行讨论。

图2 袋式除尘器测试装置( NBFH)示意图

本装置使用循环空气,由流量和温度调节阀门之后径向吹风扇驱动。下游的风扇灰尘计量测试到通过光度浓度到过滤室入口处测量空气流通。这九个滤袋每个长 1.25m,直径 120mm。它们连接于 MikroPul文丘里连接器。一个校准移动流量传感器(施密特技术)安装在卡口连接器用于不断测量通过滤袋的体积流量,从而提供其在线瞬时平均表面风速。

如图 2所示,平板过滤器测试装置(在设计上与 VDI测试仪净化气体部分相同)在于法兰和滤室之间。这种设置可以同时过滤器测试,滤袋和过滤片在相同的条件下,以及相邻之间过滤器表面的相互作用等,进一步可进行 VDI测试与 NBFH试验台间数据的比较。

发尘量的测量是 NBFH试验台和平板测试组件共同完成,并通过一个由 PM2.5旋风器和 OPC等速采样。

粉尘测试

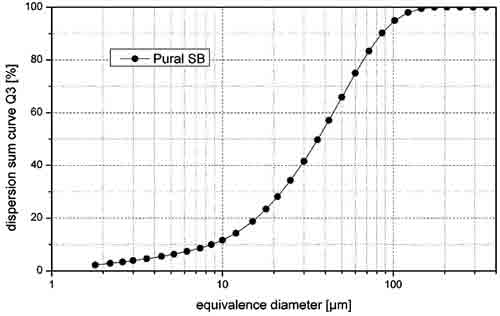

PURAL SB(SB粉尘)由于它具有在可接受的周期时间的高粒子渗透性一直使用至今。它是一种惰性物质,除了已知的细微粉尘有影响外,不会影响人体健康。它能够轻易流动并且可以很容易地从大多数过滤介质分离,一般不易附着在实验装置表面,能不断使用。 Q3累计粒度分布如下所示。

图3 0.5bar下通过激光衍射传感器 (Sympatec Helos)和(Sympatec Rodos)结合测量的试验粉尘累积量及试验粉尘的分布

3 比较的标准及测试结果

滤袋表面流速

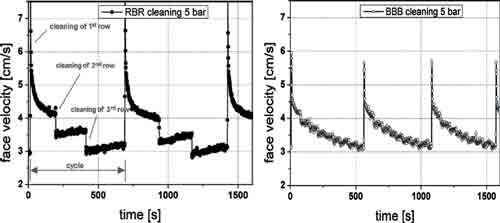

VDI试验台和 NBFH的过滤速度不同而导致运行不同: VDI试验台运行在一个恒定表面速度,这是由过滤面积和风量所决定的。 NBFH测试装置在恒定的体积流量下运行,因此,流量不断被重新分配了 9单独的滤袋,根据所选择的清灰模式和负荷(即透气性)的瞬间状态。图 4给出了两种情况下的周期性瞬态过滤速度。在图中,三步骤的 RBR和九步骤的 BBB都清晰可见, RBR的表面风速波动情况比 BBB要明显,因为九种不同负荷会导致更少的变化。根据图 4,清洁滤袋的速度仍是含尘滤袋的两倍,这会影响过滤介质的粉尘穿透曲线和清灰状况曲线。为了评估这个速度提高的影响,另一项实验中进行 VDI试验将调整过滤风速进行试验。

图4 RBR模型及 BBB模型平均表面风速与运行时间关系曲线

过滤介质的清灰强度

两个试验台之间差异的另一个关键在于脉冲喷吹清灰系统,均是处于满载运行并分散到滤袋表面。小而扁平的滤料在 VDI过滤装置中有一个针对它的后面的清灰系统,从而当过滤介质的穿透性较高时,在表面上压力分布集中。另一方面在过滤袋的 NBFH试验台上滤袋的瞬时压力差与脉冲喷吹时间和位置相关。此外,清灰时也可能会影响邻近滤袋。

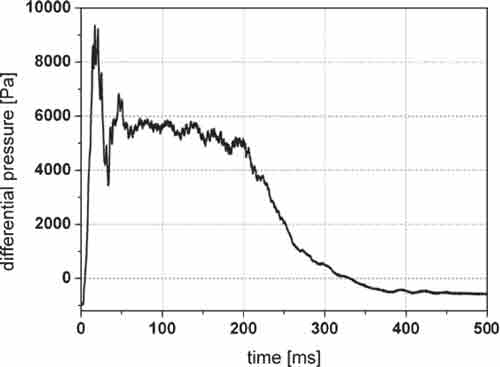

当比较 VDI和NBFH中的清灰强度时,选择一些特征值及参数来描述清灰效率。在一些标准中,瞬态压力脉冲的上升率被选为评价参数,因为它与过滤介质上层饼 [4,5,6]的位移加速度成正比。脉冲清灰强度较低的滤袋上第三部分( 1250mm中800mm处)通过快速压力传感器测量,图 5所示,相对于清灰前而言,瞬态测量差压在覆膜滤袋透气性非常低(6-10L/ dm2 min,压差为 200Pa)。

图5 在清洁滤袋上瞬态压力信号差(储气罐压力 5 bar),距袋顶为 800mm

清灰过程中袋式除尘器内瞬时含尘浓度的影响

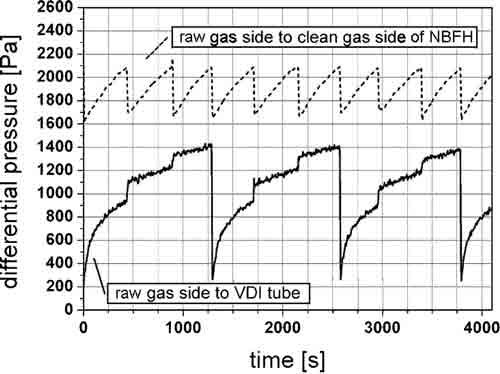

VDI和NBFH试验台的设计和操作的差异也导致清灰上的显着不同。在 VDI试验台,由于横向气流通过相对较小的过滤器表面,既能有效地去除层饼和二次返混的颗粒,同时在进气侧的粉尘浓度几乎不变。然而, NBFH在每个相邻的滤袋的清灰时,都将导致短暂却使得周围粉尘浓度显著上升。由于尚无法衡量一个单独的滤袋在线的正常运行期间的通透性的改变,这些浓度峰值的影响通过连接的 VDI管进行调查。在此 VDI管过滤器的滤片间距和 NBFH中滤袋之间的距离可以是多个。本试验中,相邻滤袋之间的最小距离相同,图 7所示,在对相邻滤袋进行清灰时,单个 VDI滤袋的前后压差⊿ P是不连续的值。越接近在清灰的滤袋,压力差的跳跃现象越明显。

图6 NBFH(RBR模式)和 VDI管连接到 NBFH的压差测试比较( VDI清灰与最远的平板过滤器同步)

4 结论

采用实验室 VDI型过滤器的测试系统和袋式除尘器试验台( NBFH)两个不同的过滤装置并进行了介绍。这两种测试设备已配备额外的测量装置,以获得如排放的颗粒物浓度和粒度分布,流速和再生强度的时间等相关数据。分析两实验台得到清灰强度及表面风速的差异对过滤性能的影响。基于对试验台过滤测试及实际运行结果的对比,为改进VDI仪器的测试提供方法,使其更能接近实际运行中袋式除尘器的过滤特性。

5 致谢

感谢欧盟过滤技术研究 KIT中心, AIF(Arbeitsgemeinschaft工业合作研究会)和 EFRE(欧洲地区发展基金会)对笔者的资金资助。

6 参考文献

[1] J. BINNIG, J. MEYER, G. KASPER; Origin and mechanisms of dust emission from pulse-jet cleaned filter media; Powder Technology 189 (2009), 108-114

[2] J. BINNIG, J. MEYER, G. KASPER; Integration of cyclones an optical particle counter into a filter tester VDI 3926/Type1 to characterize PM2.5 emissions from pulse-jet cleaned filter media; Gefahrstoffe Reinhaltung der Luft, 65/4(2005), 163-168

[3] J. BINNIG, J. MEYER, G. KASPER; Calibration of an optical particle counter toprovide PM2.5 mass for well-defined particle materials; Aerosol Science 38(2007), 325-332

[4] R. KLINGEL; Untersuchung der Partikelabscheidung aus

Gasen an einem Schlauchfilter mit Drucksto.abreinigung; Verfahrenstechnik)

Fortschrittberichte VDI Reihe 3 Nr.76.; VDI Verlag, [6] J . S I E V E RT; P h y s i k a l i s c h e Vo r g . n g e b e i d e r

Düsseldorf, 1983 Regenerierung des Filtermediums in Schlauchfiltern mit

[5] F. L.FFLER; Staubabascheiden. 1. Auflage. Thieme, Drucksto.abreinigung; Fortschrittberichte VDI Reihe 3

Stuttgart, 1988 (Lehrbuchreihe Chemieingenieurwesen / Nr. 161.; VDI Verlag, Düsseldorf, 1988

加利利.上海加利利阀门.加利利阀门.上海加利利

加利利.上海加利利阀门.加利利阀门.上海加利利 匠奇

匠奇 固安宇晨滤清器厂

固安宇晨滤清器厂 深圳威马森过滤技术有限公司

深圳威马森过滤技术有限公司 固安县顺峰滤清器厂

固安县顺峰滤清器厂 江苏阜升环保滤袋有限公司

江苏阜升环保滤袋有限公司 天津市鑫东水处理设备有限公司

天津市鑫东水处理设备有限公司 深圳市创生源

深圳市创生源 东莞龙田过滤设备

东莞龙田过滤设备 惠普油墨过滤器710-0546

惠普油墨过滤器710-0546 山立微热再生吸附式干燥机行业领导品牌

山立微热再生吸附式干燥机行业领导品牌 HC8200FKP16H油折叠滤芯 厂家包邮

HC8200FKP16H油折叠滤芯 厂家包邮 聚结分离滤芯

聚结分离滤芯 工业移动式除尘器

工业移动式除尘器 寿力油滤滤芯88290001-466

寿力油滤滤芯88290001-466 厂家批发供应 初效板式空气过滤器 可洗板框

厂家批发供应 初效板式空气过滤器 可洗板框 唐纳森滤筒TR/P3566

唐纳森滤筒TR/P3566 {树脂过滤袋西安} 涂装过滤袋/ 过滤袋陕西 过滤袋西安环保设备

{树脂过滤袋西安} 涂装过滤袋/ 过滤袋陕西 过滤袋西安环保设备 久骥过滤器封盒机,滤芯器封盒机,半自动封盒机专业品牌,值得信赖!fDJtd

久骥过滤器封盒机,滤芯器封盒机,半自动封盒机专业品牌,值得信赖!fDJtd 久骥过滤器封盒机,滤芯器封盒机,优质半自动封盒机专业品牌,值得信赖!

久骥过滤器封盒机,滤芯器封盒机,优质半自动封盒机专业品牌,值得信赖! 二手污泥处理带式浓缩压榨过滤机一套

二手污泥处理带式浓缩压榨过滤机一套 热熔胶自动化应用专家久骥过滤器封盒机,滤芯器封盒机,半自动封盒机专业品牌,值得信赖!ANDjH

热熔胶自动化应用专家久骥过滤器封盒机,滤芯器封盒机,半自动封盒机专业品牌,值得信赖!ANDjH 北京树脂过滤袋 北京涂装过滤袋 热熔过滤袋北京 过滤袋北京环保设备

北京树脂过滤袋 北京涂装过滤袋 热熔过滤袋北京 过滤袋北京环保设备 玛鲨MAKOSHARK鱼池设备-净化过滤箱B50型

玛鲨MAKOSHARK鱼池设备-净化过滤箱B50型 求购回收味精设备.过滤机GLBLB

求购回收味精设备.过滤机GLBLB