一、密封圈的尺寸设计

对于 “密封 ”来讲,首先决定了密封圈必须是弹性体。密封圈密封气体、液体等等介质,便是利用了橡胶的这一特性。由于橡胶具有高弹性。这一点与金属制品不同。由于金属等材料,用很大的力才能使它产生微小的拉伸变形。只有在极小形变时,才能恢复原状。这称为普弹性,其变形称为普弹变形,变形量一般不到 1%;橡胶只要用很小的力拉它。其伸长很大,变形量可达 1000%,外力除去后即可能复原。其变形称为高弹变形。橡胶密封制品大多数是模压制品,如果不经过磨床的特殊加工。模压制品的公差尺寸无法达到金属制品公差尺寸要求。因而不能用金属制品公差尺寸来要求模压密封圈的公差尺寸。通常情况下密封圈的公差尺寸比金属制品公差尺寸略大一点。这是密封圈质量管理的特殊性。很多滤清器生产厂家直接将金属制品的公差套用在密封圈上正是忽略密封圈质量管理的特殊性。由于密封的可靠性主要取决于密封圈的压缩量。但这种压缩量是很小的,一般情况下只有十几微米到几十微米。所以密封圈的公差尺寸精度就显得尤为重要。因此密封圈需要采取高精度的模具进行加工。同时也必须准确的掌握密封圈材质的收缩率。否则密封圈的公差尺寸精度很难达到。密封圈生产厂家为了提高产品质量,在不断加大人力、物力投入的同时,也采取了严格加强工艺纪律,加强现场管理,严把各个生产环节的质量关,加强对职工质量意识的培训和提高等等一系列措施。尽量做到出厂产品零缺陷,以满足客户需求。既便如此,在实际应用中,密封圈还是有破损、基至断裂等现象。很显然密封圈在生产中除严格控制生产工艺、严把各个生产环节的质量关等之外。探讨密封圈尺寸与沟槽尺寸之间的配合,包括与之有关联的问题就显得很有必要。到目前为止,国内很多滤清器生产厂家对密封圈的尺寸设计,包括密封圈和滤清器沟槽的配合尺寸的设计研究不是很透彻,缺乏统一认识。很多技术人员都是凭经验设计,同时各个滤清器生产厂家设计理念也不一样。这样就极大的增加了密封圈质量控制难度。由于橡胶是一种高分子化合物,在外力的作用下产生形变时受压力、时间、温度等条件的影响,使其表现出有明显的应力松弛和蠕变现象。在振动或交变应力等周期的作用下产生滞后损失,而滞后损失正是说明橡胶在压缩力消除后,使其不能完全恢复到原有性能的一种现象。也就是说橡胶的回弹性受到抑制,导致密封圈永久变形逐渐消失。永久变形的消失是密封圈失去密封性能的重要因素之一。因此滤清器装配时,密封圈受到的压力应在某一个范围之内。扭矩力过大密封圈装配时易损坏,或者在使用过程中密封圈永久变形逐渐消失,或应力集中密封圈容易断裂。扭矩力过小密封圈起不到密封作用,导致密封失效。如果密封圈断面直径越大或高度越高,而滤清器沟槽尺寸较小,那么密封圈受到压力就越大,其永久变形消失的机率就越大,其密封失效的机率也就越大。很显然密封圈的尺寸及其他因素与密封圈所能承载的压力有着直接关系。压缩量通常用下式表示:

W=d-h W=压缩量 , d=密封圈自由状态下的断面直径( mm),

h=沟槽深度( mm)。压缩率通常用下式表示: K=W/d×100%,K=压缩率。因次,选取密封圈的压缩率时,应从如下三个方面考虑: 1.要有足够的密封接触面积。 2.摩擦力尽量小。 3.尽量避免永久变形。从以上这些因素发现,压缩率大获得大的接触压力,但是过大的压缩率会增大永久变形。而压缩率过小由于密封沟槽的误差和密封圈误差不符合要求,容易引起漏油。因此,在选择密封圈压缩率时,要综合各方面的因素。尤其是在高油温、高压力情况下。

圆弧或半圆弧形密封圈的压缩率一般为 10~15%。方形或矩形密封圈的压缩率一般为12~25%为宜。如果滤清器装配时的压力是恒定的,而密封圈尺寸不一样,或密封圈尺寸和滤清器沟槽尺寸不匹配等等。那麽密封圈装配时所受的力是不一样的。

密封圈断面面积上所受到的力可以用以下公式计算:

α=F/S0……………………………(1)

α=密封圈断面面积上所受的力 (N/m2) F=作用于密封圈上的负荷( N)

S0=密封圈被压缩前的断面面积( m2)

从( 1)式中可以看出如果 F是恒定的,而S0值随着密封圈的规格尺寸不同,它是一个变数。 S0值越大,则α值越小;如 S0值越小,则α值越大。从以下几种产品中,可以知道由于密封圈规格尺寸不同,其断面面积也不同,它们所受到的压力也不同。

假如说密封圈所受到的力为 1000N是恒定压力,根据公式( 1)可以分别得出上述密封圈断面面积上所受到的力。

BO-66=6.06Mpa/m2,BO-65=6.73Mpa/m2,

BO-49=4.30Mp/m2, BO-52=2.86Mpa/m2,

BO-47=3.64 Mpa /m2

从中可以看出 BO-66,BO-65制品断面面积较小,制品所受的力较大。 BO-52, BO-47制品断面面积较大,其制品所受到的力较小。

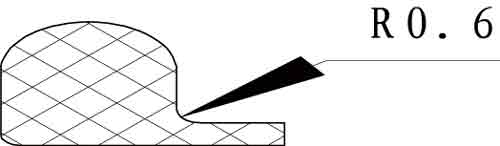

通过以上分析可以得出结论,由于密封圈的尺寸不同,密封圈受到的压力也不同。这就是圆弧形或半圆弧形密封圈的压缩率与矩形圈的压缩率相比应当要小一些的原因。同时,国内很多滤清器生产厂家,对日系密封圈的结构设计不一样。通常认为:下面这种结构设计的较合理(图 1)。

图1其理由:密封圈在外力的作用下,由于

密封圈底部较宽且有弧度,可将一部分外力分解掉。外力不会在橡胶内部聚集,造成密封圈在高压、高温下因能量聚集而对密封圈的破坏。通过近几年统计,密封圈断裂现象多发生在日系密封圈上,我们认为:这与密封圈的结构有着较大的关系。

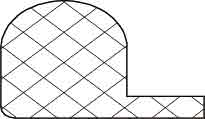

国内有很多滤清器生产厂家采用下面这种结构设计(图 2):

图2在外力的作用下,很容易造成能量聚集在密封圈内部,对密封圈的质量寿命十分不利。由此可见正确设计密封圈的尺寸以及与之相配合的滤清器沟槽配合尺寸是十分重要的。

二、密封圈沟槽尺寸设计

橡胶密封圈是装配在沟槽中使用的,因此沟槽尺寸的设计就显得尤为重要。如果沟槽尺寸与密封圈尺寸不匹配,那么密封失效就显得比较正常。尤其是技术力量薄弱的滤清器厂家对橡胶的使用不是很清楚,往往滤清器壳体生产好以后才去配套橡胶密封圈,甚至有些厂家认为,密封圈的尺寸只要差不多就行,忽略了密封圈与沟槽尺寸的关系。这样就大大加重了对密封圈质量判定的难度。密封圈的图纸大多数是由滤清器厂家提供,至于图纸所提供的密封圈件尺寸是否与滤清器壳体的沟槽尺寸匹配,密封圈生厂家无从知道。之所以造成这样的结果,主要是由于双方技术人员之间缺乏有效的沟通造成的。而双方的技术人员由于专业方向不同,因而设计理念不同。密封圈设计人员主要考虑橡胶的特性;滤清器壳体人员主要以机械设计为主。如果将机械设计方法移植到橡胶件设计上,往往造成密封圈与密封沟槽尺寸匹配不合理,从而造成密封失效。密封圈生产厂家由于对客户的装配使用情况知之甚少,等到出现质量问题时双方再去沟通。这样就更增加了橡胶密封圈质量的判定难度。因此密封沟槽尺寸设计合理与否是关系到密封成败的重要因素。目前滤清器密封圈多为日系和欧系。日系密封圈断面为圆弧形或半圆弧形,欧系密封图断面为矩形或方形。密封圈的沟槽尺寸可按照 O形圈的沟槽尺寸进行设计。通常要求矩形沟槽的尺寸比密封圈的体积大 15%左右。这是因为: 1.密封圈装入沟槽后,承受一定的压缩,而橡胶材料本身是不可压缩的,所以要给密封圈变形后留有一定的空间。 2.因为密封圈长期在油中工作,尤其高油温下橡胶材料具有膨胀现象。所以沟槽要留有一定的余量。 3.密封圈装配以后与槽壁之间要有一定的间隙。但这个间隙不能太大,否则在交变力作用下密封圈容易被挤出沟槽导致其损坏。 4.如果沟槽太小密封圈填满整个沟槽,那麽在装配时或密封圈工作时因摩擦阻力特别大密封圈容易断裂。同时沟槽也不能太宽,否则在脉冲力作用下密封圈在沟槽内以同样的频率移动,出现异常磨损,导致密封失效。一般认为沟槽宽度是密封圈断面直径的 1.30~1.35倍。而实际上很多厂家设计中往往是密封圈断面直径与密封圈沟槽宽度相等,或者是密封圈外径比沟槽外径大等等。这些都不是合理的设计方法。同时沟槽深度设计合理与否,对密封质量同样至关重要。如果沟槽太深密封圈压缩量不够,导致密封失效。如果槽深太浅,在装配过程中密封圈受力太大导致橡胶件局部应力过于集中,密封圈容易断裂。另一方面密封圈长时间处于压缩状态易产生疲老,导致永久变形消失,使密封失败。还有很重要的一点,橡胶在高温或高油温下,硬度、拉伸强度等物理机械性能衰减很大。其抵御外力的能力减弱,在振动或交变应力等周期的作用下密封圈容易断裂,导致密封失

效。沟槽深度主要与密封圈的压缩率有关。沟槽深度加上间隙,必须小于密封圈的断面直径,以保証密封圈压缩的变形量。一般情况下沟槽深度约为密封圈断面直径或高度的 77%~ 82%左右比较适宜。密封圈装入沟槽后,一般都会有一定的拉伸量,通常密封圈的拉伸量为 1.01~1.05。另外,沟槽的槽口一定是圆角,否则在装配时易损伤密封圈。沟槽的槽 R=0.6mm左右。针对圆弧密封圈或半圆弧密封圈来讲主要是消除密封圈受压后的应力集中。

滤清器用矩形密封圈与圆弧密封圈或半圆弧密封圈相比其密封效果更高一筹,它主要优点有: 1.它可由尺寸精密的橡胶管材切割而成,生产效率高,节约成本。 2.压力分布均匀,工作可靠度高,密封性能好及寿命长。 3.安装时不会发生扭曲现象,密封圈的截面稳定性好。 4.圆弧形密圈或半圆弧密封圈在较大脉冲力下,密封介质随密封圈的移动而排出,当脉冲力下降时,即出现负压时,密封会出现渗漏现象。而矩形圈由于自身的特征则不会出现这种现象。 5.圆弧形密封圈或半圆弧密封圈在长期频繁的振动或交变应力等周期的作用下,密封圈会从密封间隙中被挤出而损伤,在同样的工况下,矩形形圈则不会有这种现象。 6.圆弧形密封圈或半圆弧密封圈由于受力面积小,如果压缩力过大时,会使密封圈断裂,而矩形圈则不会。由于矩形密封圈具有以上优点,建议滤清器生产厂家尽可能的选用矩形橡胶密封圈。

三、密封圈沟槽以及滤清器配偶面的粗糙度对密封性能的影响

有些滤清器生产厂家在生产壳体时,毛边去除的不是很彻底,甚至还留有锋利的尘角和未磨平的焊点。导致密封圈在装配过程中被刺伤或密封圈表面不平整。这样密封圈压缩以后,很容易被切断,导致密封失效。同样滤清器的配偶面上有毛刺,也很容易将密封圈刺破形成裂纹。由于材料内部是不均质的,裂纹的扩展碰到任何障碍都会使其改道向另外的薄弱环节处继续扩展 ,至材料最后断裂。有很多密封圈就是在这种情况损坏的。

密封圈沟槽的粗糙度一般控制在 Ra= 6.3~3.2MM。绝不允许留有锋利的尘角和未磨平的焊点。

有些滤清器壳体存在着几何精度问题,如圆度,同轴度不符合要求等不良现象。这些问题都会导致密封圈在使用过程中,引起密封间隙的扩大和间隙挤出现象的加剧。另外密封圈的硬度对间隙挤出现象也有明显影响。硬度越小,密封圈的间隙挤出现象越严重。

解决这方面问题,首先是提高滤清器壳体的几何精度。其次是密封圈的硬度。不同类型的滤清器所使用密封圈的硬度也是有差异的,低压情况下,密封圈的硬度在 70(邵

A)左右比较合适,高压情况下密封圈的硬度在 80(邵 A)左右,甚至硬度在 85~90(邵 A)。因此,要根据不同的介质,不同的温度,不同的压力等选用不同的密封圈材质、不同的密封结构以满足使用要求。万万不可千篇一律,无论什么车型都用同一种材质、同一种硬度、同一种密封结构,这样容易导致密封失效。

四、密封圈的正确安装几何精度

1.首先检查密封圈是否合格。否则不能使用。

2.安装时密封圈不要处于扭曲状态。扭曲是指密封圈沿周向发生扭转或 ”别劲 ”的现象。如果安装正确,并且使用条件适当,一般不会发生这种现象。因为密封圈与沟槽的接触面积大于在滑动表面上的摩

擦接触面积,并且密封圈本身的抗拒能力(回弹性)原本就能阻止扭曲。同时压紧力和摩擦力的均匀分布也保証了密封圈在沟槽内静止不动。因此,正确安装密封圈是保证密封成败的关健一步。引起密封圈扭曲损伤的原因很多,其中最主要的就是安装、沟槽设计不合理、偏心过大、密封圈安装后表面不平整等等问题。另外,由于密封沟槽存在着同轴度偏差,导致密封高度不均匀等现象,使密封圈一部分压缩过大,另一部分压缩过小或不受压缩。当沟槽存在同轴偏心差或密封圈的压缩量过大时,密封圈容易断裂。同时同轴度偏差较大,密封圈沿圆周压缩不匀,导致密封圈的一部分沿工作表面滑动,另一部分则发生滚动,从而造成密封圈的扭曲,尤其是处于工作运动状态的密封圈最容易因扭曲而损坏 (相对而言,断面直径较小的密封圈在工作运动状态最容易因扭曲而断裂 ),这是密封系统发生损坏和漏油的重要原因。因此提高密封沟槽的加工精度以及减少偏心是保証密封圈具有安全的密封性和寿命的重要因素。

假如,安装时就存在扭曲现象,则扭曲损伤很快就会发生。在工作时扭曲现象会将密封圈切断,产生大量漏油。造成严重的烧缸事件,酿成重大事故。

3.安装时密封圈表面涂抹润滑油,一方面增加润滑性。另一方面增加了密封效果。

4.选用喷腊的胶料制做密封圈,这样减少了在装配时密封圈在沟槽内的摩擦机率,提高装配和工作安全性。

5.安装滤清器时可选用滤清器专用搬手。正常装配滤清器过程中,直接将滤清器拧到底,再旋转 3/4圈滤清器壳体和配偶面接触即可。有些工人违背操作规程,滤清器装配好以后,用普通搬手再紧几下。这样滤清器装配时的扭炬力远远大于规定的 22Nm。很多密封圈就是在这种情况下损坏的情况下

6.车辆行驶一段时间后,由于颠簸等因素,滤清器密封圈可能松动渗油,此时应将

滤清器紧一紧。

五、橡胶密封圈的材质选用

滤清器密封圈大多选用丁腈橡胶,丁腈橡胶按丙烯腈含量划分为:低丙烯腈含量、中丙烯腈含量、中高丙烯腈含量和高或极高丙烯腈含量等几种。机油滤清器密封圈材质选用中丙烯腈含量的丁腈橡胶,由于其胶料具有良好的弹性和回弹性,低压缩永久变形,且较好的耐低温性能,适中的拉伸强度、扯断伸长率和撕裂强度、同时机油的苯胺点高,所以中丙烯腈含量的丁腈橡胶在机油中体积变化小,是生产机油滤清器密封圈的首选材料。柴油滤清器密封圈材质选用中高或高丙烯腈含量的丁腈橡胶。由于柴油的苯胺点居中,对低、中丙烯腈含量的丁腈橡胶的溶胀能力比较大,导致密封圈在柴油中的体积变化较大而失去密封作用。因此,机油滤清器密封圈不能用做柴油滤清器密封圈。汽油滤清器密封圈材质选用极高丙烯腈含量的丁腈橡胶,由于汽油的苯胺点比较低。如果选用丁腈橡胶不合适则在汽油中体积变化大。随着时间的延长而导致密封失效。

随着技术的不断进步,对滤清器密封圈耐高温、耐介质的要求也在不断提高,比如耐高温 150℃以上,普通丁腈橡胶就很难达到,对于甲醇汽油、乙醇汽油、生物柴油以及新型能源二甲醚等普通丁腈橡胶则更难满足要求。而氢化丁腈橡胶、氟橡胶、氟硅橡胶等由于其特殊化学结构,可以满足其使用要求,因而得到了广泛的应用。因此,根据不同的使用要求,来选择不同的胶种是十分重要的。

判定密封圈密封性能的另一个指标即所选材料的压缩永久变形。它是考核密封圈密封性能的一个重要指标,但不是唯一标准。在压力的作用下,作为弹性体的密封件,它会产生形变。随着压力的增大、时间的延长、温度的提高,当外力去除后,它不可能 100%的恢复到原来的形态,它会出现永久的塑性变化。所以只要密封圈变形恢复到某一特定范围内,以达到良好的密封效果,才是目的。当然也要兼顾胶料的其它综合性能,缺一不可。有些厂家片面的追求胶料压缩永久变形,认为压缩永久变形值越小密封圈的质量越好。实际上并非如此,压缩永久变形值越小,胶料的拉伸强度、扯断伸长率、撕裂强度值等性能也会相应的降低,在外力作用下密封圈容易断裂。所以并非压缩永久变形值越小密封圈的质量越好。压缩永久变形值要在合理的范围之内。

用橡胶密封圈做压缩永久变形试验,除国际上有 O型圈做压缩永久变形的标准外,其他形状的密封圈做压缩永久变形的试验标准目前还没有。因此,此类试验还没有统一标准,各企业的试验方法只能作为一个参考,不能作为标准。

众所周知,滤清器密封圈有各种不同的形状,且规格尺寸大小各企业也不尽相同,这样就很难用同一个数值来表达不同形状、不同规格的密封圈压缩永久变形值。因为成品压缩永久变形与其断面面积、制品的几何形状有很大的关系,与密封圈的内径关系不大。如果断面面积不同,那么密封圈在单位面积上所受的力也不同,很显然其压缩永久变形值也是不同的。一般情况下断面直径越小,曲率越大,顶部受压缩的程度越严重,密封圈压缩永久变形值就大,而且随着时间的推移有继续增大的趋势。反之压缩永久变形值就小。这就告诉我们,在实际使用中为了保証密封效果,应尽可能的选用断面直径较大的密封圈。

综上所述,密封失效的原因是多方面的。但正确的设计,合理的安装使用则是最重要的。

虽然滤清器密封圈是一个小东西,但它是一个应用性极强的配件,如果滤清器漏油,滤清器生产厂家首先查找密封圈的原因,抱怨密封效果不好。因为漏油是最直观的,是无法回避的。而实际上在很多情况下,密封失效的原因与滤清器生产厂家有很大关系,有些厂家为了节约成本,采购低成本的密封圈。有些厂家机油滤清器和柴油滤清器密封圈混用、有些厂家没有根据使用情况,选用不同材质的密封圈,比如该使用氢化丁腈橡胶或氟橡胶密封圈的滤清器而使用了普通丁腈橡胶;高压和低压情况下使用的密封圈硬度一样等等。甚至有些厂家对密封圈的结构、尺寸以及与之相匹配的沟槽尺寸的设计都存在一定的误区。这样的理念,则无法保证滤清器的质量。

有些厂家在滤清器安装时不按规章制度执行,而是凭自已的感觉随意装配。往往发生滤清器装偏,密封圈压裂等现象。也有厂家认 “内封圈的材质质量差一点没关系 ”,孰不知滤清器是一个系统产品,选用的各种材质质量都是一流的。如果内封圈的质量不过关,在高油压下劣质的内封圈很容易破碎,如果残片进入油缸,将会酿成大事故。所以滤清器密封失效并不都是密封圈的质量问题,它也是一个复杂的系统工程,如果滤清器生产厂家忽视了上述问题,实际上也就是忽视了滤清器的质量。做为密封圈生产厂家,在不断完善,提高自已的质量意识,不断完善加强自已的管理水平,不断加大创新力度、技术研发和先进工艺装备引进的同时,也要加强与滤清器生产厂家全方位的合作。如果出现质量问题,也要具体问题具体分析,找出密封失效的偶然性和必然性以提升质量意识,更重要是不断给滤清器生产厂家灌输橡胶密封圈的特殊性以及其它有关橡胶方面的知识。当出现质量问题时认真分析研究,究竟是密封圈质量问题呢?还是其它原因呢?不能出现问题全怪罪于密封圈质量问题,这样容易掩盖事实的真相,不能查出密封失效的真正原因。如果这样,我们的质量意识就会永远停留在一个低水平的层面上。如果有必要,滤清器生产厂家和密封圈生产厂家协手到滤清器使用厂家进行走访,实地考察,查找装配漏洞,帮助厂家建立正确的装配方法。

附;最常见的密封圈断裂原因分析;

1、密封圈装配不到位:

在外力作用下导致密封圈表面有明显的压痕,即密封圈的外缘和内缘局部有压迫痕迹。沿着这条痕迹有的橡胶件表面呈现出断裂或裂纹。有的痕迹端头出现断裂或裂痕。如果装配槽有焊点的话,那么和密封圈部分接触面有焊点痕迹,而另一部分则没有焊点痕迹。这种现象是最有说服力的密封圈没有装配到位的佐证。

正是这些原因,导致密封圈在外力的作用下,局部应力过于集中,迫使它产生形变。并使它长期处于一种疲劳变形状态。与此同时密封圈也受到介质高压脉冲力的作用。在这种合力的作用下,最终导致密封圈破裂或断裂而失去密封作用。

如果密封圈在工作时受力均匀,它只会产生形变,而不会出现破裂或断裂现象。

2、装配面不光滑或有毛刺等。如果装配面有未清除干净的铁屑毛刺,当和密封圈接触后,很容易将其损伤,而导致密封失效。

同样装配面粗糙不平,导致密封圈表面不平整。在压力和介质脉冲力的作用下,也会将密封圈压裂或压断,使密封失效。

3、密封圈装配方法正确的装配方法是用手将密封圈装入装配槽中,然后再用手掌轻轻旋转,使其完全装入槽中。严禁用铁器或其它物件击打。如果需重新装配需用手轻轻将密封圈取出,严禁

用器具强行将密封圈取出,因为这样会使密封圈撬破。

4、装配沟槽设计不合理:密封圈在受力的状态下,要使压缩的密封圈有一定的流动空间。

因此,装配槽的深度和宽度要根据橡胶件的尺寸和使用要求来确定,设计一定要合理。如果不是这样,密封圈局部同样因外力过度集中而致其断裂或破裂。

5、滤清器壳体同心度有偏差。

如果不是垂直装配,密封圈会因受力不均匀导致其局部受力过度集中,致使橡胶件破裂或断裂。

6、压缩量过大:

密封圈的压缩量圆弧半圆弧形密封圈的压缩率一般为 10~15%。方形或矩形圈的压缩率一般为 12~25%为宜。极个别的大尺寸密封圈压缩量在 26~28%之间,但不超过 30%。如果超过它的极限压缩量,同样会使密封圈破裂或断裂。

7、密封圈结构设计不合理。 8、密封圈的物理机械性能设计不合理。受压大的密封圈,橡胶材质设计时硬度邵A80左右

并且拉伸强度、定伸强度要大,压缩应力松弛系数要大。否则在高压下,密封圈易破裂或断裂。

参考文献:

[1]橡胶工业手册第一分册、第三分册

[2]《O形密圈和密封圈槽的选配及应用》陈爱平、周忠亚

[3] JBT6659-2007《气动用 O形圈橡胶密封圈尺寸系列和公差》

[4]《橡胶矩形密封圈结构设计》高清多

[5]《介绍一种静密用密封件――矩形密封圈》俞鲁五

加利利.上海加利利阀门.加利利阀门.上海加利利

加利利.上海加利利阀门.加利利阀门.上海加利利 匠奇

匠奇 固安宇晨滤清器厂

固安宇晨滤清器厂 深圳威马森过滤技术有限公司

深圳威马森过滤技术有限公司 固安县顺峰滤清器厂

固安县顺峰滤清器厂 江苏阜升环保滤袋有限公司

江苏阜升环保滤袋有限公司 天津市鑫东水处理设备有限公司

天津市鑫东水处理设备有限公司 深圳市创生源

深圳市创生源 东莞龙田过滤设备

东莞龙田过滤设备 手提式液压油过滤机

手提式液压油过滤机 条缝筛网

条缝筛网 AFF-EL37B滤芯AMD-EL450滤芯

AFF-EL37B滤芯AMD-EL450滤芯 厂家批发福建7.5KW布袋吸尘器 移动袋式吸尘机 双桶集尘器

厂家批发福建7.5KW布袋吸尘器 移动袋式吸尘机 双桶集尘器 截止阀-电动截止阀-法兰连接截止阀-国标截止阀-阀门

截止阀-电动截止阀-法兰连接截止阀-国标截止阀-阀门 斯派莎克截止阀,英国斯派莎克阀门中国销售部

斯派莎克截止阀,英国斯派莎克阀门中国销售部 海水淡化预处理滤芯,电厂凝结水精滤元。

海水淡化预处理滤芯,电厂凝结水精滤元。 日本阀天VENN过滤器 日本VENN过滤器进口正品 上海

日本阀天VENN过滤器 日本VENN过滤器进口正品 上海 东莞过滤器封盒机,滤芯器封盒机,优质半自动封盒机,专业,品牌!LbpsK

东莞过滤器封盒机,滤芯器封盒机,优质半自动封盒机,专业,品牌!LbpsK ZN-P紫外线加速耐气候试验机北京雅士林试验设备

ZN-P紫外线加速耐气候试验机北京雅士林试验设备 高价求购二手200平方冬化过滤机

高价求购二手200平方冬化过滤机 树脂过滤袋山东 涂装过滤袋山东 过滤袋山东 过滤袋环保设备

树脂过滤袋山东 涂装过滤袋山东 过滤袋山东 过滤袋环保设备 过滤土工布透水土工布蚌埠土工布价格土工布销售

过滤土工布透水土工布蚌埠土工布价格土工布销售 北京树脂过滤袋 北京涂装过滤袋 热熔过滤袋北京 过滤袋北京环保设备

北京树脂过滤袋 北京涂装过滤袋 热熔过滤袋北京 过滤袋北京环保设备 成都怡尚科技四川传递窗,风淋室,过滤器,净化工程供应

成都怡尚科技四川传递窗,风淋室,过滤器,净化工程供应 求购二手味精厂设备.过滤机91133823156

求购二手味精厂设备.过滤机91133823156